L'HISTOIRE DU FILO 3D CLASSIQUE

Tout commence avec l'envie d'aller encore plus loin dans l'éco-conception de nos filaments.

Mi 2014, nous rachetions la marque FILO 3D a un passionné d'impression 3D qui avait lancé cette marque avec pour objectif de garantir la qualité du filament et une fabrication locale. Pour ceux qui suivent DAGOMA depuis longtemps, vous vous rappelez peut-être que nous vous envoyions simplement le FILO 3D sous vide (100 % fait main).

.png?access_token=d81befb1-7d92-4f98-b34e-c559989e6161)

Forcément, on s'est rapidement rendu compte que l'utilisation de ce produit n'était pas simple. Vous deviez imprimer vous-même les supports pour créer votre bobine afin de pouvoir l'utiliser.

Nous avons donc travaillé sur ce point et avec notre partenaire cartonner Mullier-Richebé de Chereng (59), nous créons les premières bobines 100% carton sans aucune colle. Le défi était double : rester sur un emballage propre et garantir une épaisseur faible.

Fin 2018, nous avons une conviction : il faut aller plus loin dans la démarche éco-responsable de ce filament.

En 2019, nous imaginons donc le FILO 3D que vous connaissez aujourd'hui : recyclé et recyclable, produit en France et facile à imprimer.

Facile à imaginer, moins facile à faire !

Pour respecter les valeurs de ce produit, la difficulté était de garantir une qualité d'approvisionnement de la matière recyclée.

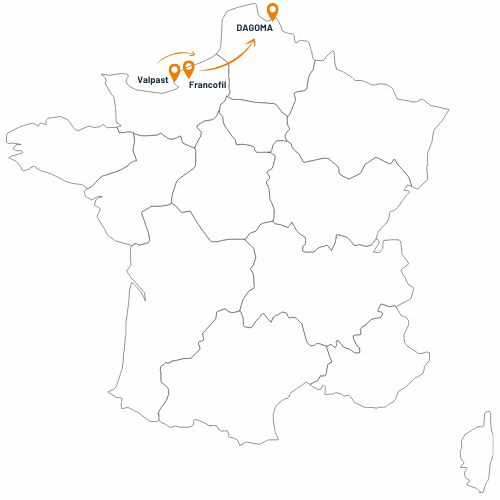

Après différentes recherches de partenaires, nous avions décidé d'avancer avec l'entreprise Francofil (située en Seine-Maritime) et VEOLIA comme fournisseur de déchets à recycler. VEOLIA travaillait uniquement avec des résidus de PLA de source industrielle, cela concordait avec notre volonté d'un FILO 3D encore plus éco-conçu.

| Petite explication du processus : Francofil achète la matière première à VEOLIA. Les résidus sont mélangés aux pigments de couleurs choisis puis transformés en granulés de PLA avant d'être extrudés sous forme de filament. Pour finir, le filament est enroulé autour de supports de bobine en carton 100% recyclé. |

La bobine nous a aussi beaucoup posé de questions : quelle taille, quelles fonctionnalités, quel diamètre, ... Nous avons fait plus de 10 essais avec Francofil et certains membres du Club DAGOMA. Finalement, vous receviez des supports de bobine imprimés dans nos locaux, à installer vous-même avec des colsons.

Fin 2020, la commercialisation se lance et rencontre un franc succès !

Mais comme dans toute belle histoire, il y a des obstacles. Début 2021, nous sommes tombés en rupture de stock. Nous tentons de passer une commande de réassort. Malheureusement, Francofil nous informe que ce n'est plus possible car VEOLIA n'a plus de gisements de déchets de PLA et n'en aura plus. Pourquoi ? Car les volumes de PLA entrants et sortants ne sont plus suffisants pour continuer d'être une activité rentable.

C'est alors que commence une quête à l'approvisionnement de matières premières. Nous contactons plusieurs entreprises mais nous recevons que des réponses négatives :

Roquette Frère (leader mondial dans la chimie végétale) nous répond que ce n'est pas possible car ils ne travaillent pas avec moins de 5 tonnes par jour

Total n'a pas structuré de filière de PLA

Baudelet Environnement ne trie pas ce type de déchets

Triselec trouve du gisement mais les tests d'impression se révèlent non concluants

À court d'idées, nous décidons d'appeler les Chambres du Commerce et de l'Industrie pour trouver davantage de contacts dans l'espoir qu'ils puissent nous aider. Jackpot ! Ils nous fournissent les coordonnées de plusieurs recycleurs que nous contactons rapidement.

En octobre 2021, nous entrons en contact avec Valplast, un recycleur situé en Seine-Maritime (76) qui collecte des déchets de PLA chez un industriel qui se trouve (le destin !) à 14km de Francofil ! Pour nous c'est sûr, on se dit que cela serait le top car nous favoriserons encore plus les circuits-courts.

.png?access_token=390b8e5e-59a2-4ee1-812b-95c486913f43)

En novembre 2021, nous testons et validons les bobines de FILO 3D-R (recyclé) que sont fabriquées de la même manière et qui disposent des mêmes caractéristiques d'impression que le filament précédent. Les déchets de PLA livrés sous forme de flocons chez Francofil, sont transformés en granulés par un partenaire compounder pour permettre de fabriquer par la suite le filament.

Après plusieurs test intensifs concluants, nous passons une commande d'une tonne de matières premières fin novembre 2021, qui nous sera livrée en bobines de 500g au début de l'année 2022. Nous avons atteint notre objectif, celui de retrouver le filament facile à imprimer et 100% recyclé, qui a séduit nombreux de nos clients et fait la renommée du FILO 3D. D'ailleurs, il est bien-sûr toujours produit en France pour notre plus grande fierté et nous cochons, pour la première fois, le circuit le plus court de l'histoire du filament !

Vous l'avez compris, l'histoire du filament recyclé en est encore à ses débuts. Nous avons à coeur d'encourager la transition écologique et de proposer des produits toujours plus respectueux de la planète, tout en maintenant un niveau de qualité et simplicité qui est au centre de nos engagements.

%20(1).png?access_token=59d787c2-ce91-4fda-9005-d78a293a635f)